为车间或仓库引入一台升降机,决策者常陷入选择困境:是选择坚固的固定式、精准的导轨式,还是灵活的移动式?这三者并非简单的升级关系,而是面向不同核心需求的解决方案。选型错误可能导致投资浪费、效率低下甚至安全隐患。本文将通过系统性对比,为您提供清晰的选型逻辑。

一、 三大类型核心技术特性对比

| 对比维度 | 固定式升降平台(以剪叉式为代表) | 导轨式升降机 | 移动式升降平台 |

|---|---|---|---|

| 安装与移动性 | 永久固定于基坑或地面,不可移动。 | 固定于井道或钢结构框架内,不可移动。 | 自带行走轮和动力,可在平整地面自由移动。 |

| 核心优势 | 承载能力较强,平台面积大,性价比高,技术成熟。 | 运行极其平稳、导向精准,可多层停靠,密封性好,安全性高。 | 灵活性无敌,覆盖范围广,部署快速,无需基础设施。 |

| 典型载重与高度 | 载重:1-10吨;高度:通常<15米。 | 载重:1-50吨以上;高度:可达20米以上。 | 载重:通常0.1-2吨;高度:一般<20米。 |

| 运行平稳性 | 一般,升高时存在固有轻微晃动。 | 极优,刚性导轨导向,几乎无晃动。 | 一般,取决于地面平整度和支腿稳定性。 |

| 空间占用 | 需要一定水平空间供剪叉臂展开,通常需地坑。 | 需预留井道或安装空间,但垂直空间利用率高。 | 无需固定空间,但作业时需占用移动和支腿展开区域。 |

| 自动化集成 | 可实现基本自动控制,但与高精度输送线对接较难。 | 易于实现自动化集成,可与AGV、输送线智能联动。 | 通常为独立作业设备,自动化集成度低。 |

二、 四维选型决策模型

选择应基于以下四个维度的优先级进行综合权衡:

流程稳定性需求:您的物料搬运是否是固定、高频、连续生产流程的一部分?是否需要与自动化设备高精度对接?

是 → 优先考虑导轨式或固定式。

否(间歇性、多点位作业)→ 移动式优势明显。

空间与基础设施条件:现场是否有条件建造基坑或井道?作业点位是否固定不变?

有固定点位,有土建条件 → 固定式或导轨式。

无土建条件,或点位经常变化 → 移动式。

负载与性能要求:搬运对象是否为重型、精密或易碎物品?对运行平稳性要求是否苛刻?

重载、精密、高平稳性要求 → 导轨式是首选。

一般负载,允许轻微晃动 → 固定剪叉式性价比高。

投资与成本考量:是追求最低的初始购置成本,还是更看重长期的运行效率、维护成本与使用寿命?

初始预算有限,使用频率低 → 移动式或标准固定式。

注重全生命周期成本与生产效率 → 导轨式长期价值更高。

三、 选型决策流程图

根据上述模型,可遵循以下决策路径:

开始 ↓ 搬运任务是否高度固定,且是连续性生产流程的一环? 是 → 是否需要极高的运行平稳性和精准停位(如对接自动化线)? ├── 是 → 选择【导轨式升降机】 └── 否 → 选择【固定式升降平台】 否 → 作业点位是否分散、多变,或无法进行土建施工? ├── 是 → 选择【移动式升降平台】 └── 否 → 货物是否非常笨重(>5吨)或需提升很高(>10米)? ├── 是 → 选择【导轨式升降机】 └── 否 → 返回起点,重新评估固定流程需求。

四、 总结与最终建议

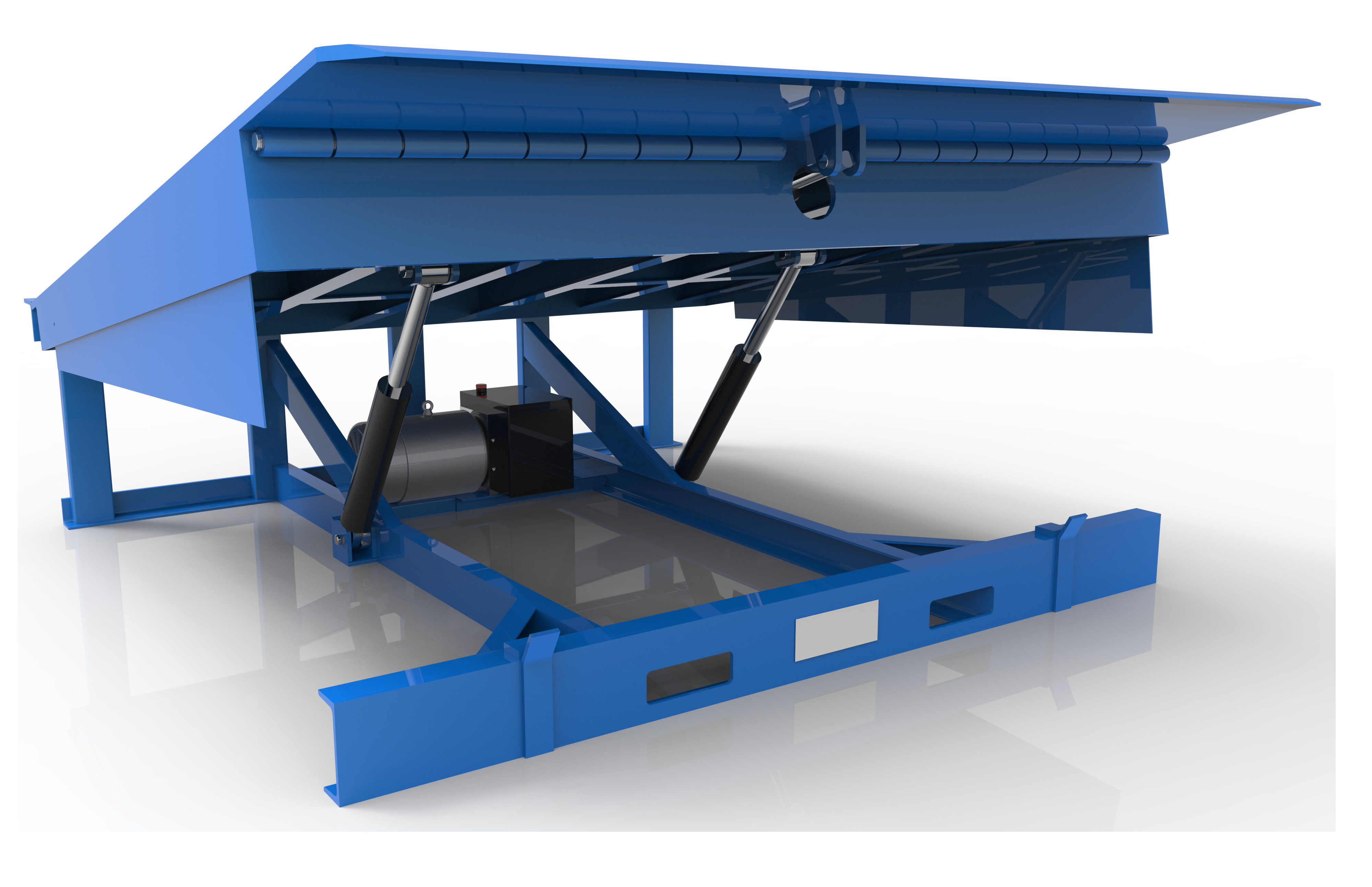

选择固定式升降平台(剪叉式):当您需要在固定点位进行中等负载、高频次的搬运,且追求最优的初始投资回报时,它是可靠的“经济实用之选”。

选择导轨式升降机:当您的流程对稳定性、精度、安全性和自动化集成度有严苛要求,且处理重载、高层运输时,它是不可或缺的“专业高效之选”。

选择移动式升降平台:当您的作业具有流动性、临时性或空间受限的特点时,它是无可替代的“灵活机动之选”。

结论:没有“最好”的设备,只有“最合适”的解决方案。清晰的自我需求分析,是成功选型的第一步,也是避免未来运营困境的关键投资。

客服1

客服1