在现代智能工厂与无人仓储的宏大蓝图中,各类自动化设备如同精密的器官,而物流则是维持其生命活力的血液系统。全自动升降平台在其中扮演着至关重要的角色——它不仅是完成垂直搬运动作的执行器,更是连接不同水平层面、不同功能区域的关键物流枢纽与协议转换器。其价值的最大化,正体现在与整个自动化生态系统无缝、深度的集成之中。

一、 与自动化输送系统的无缝对接

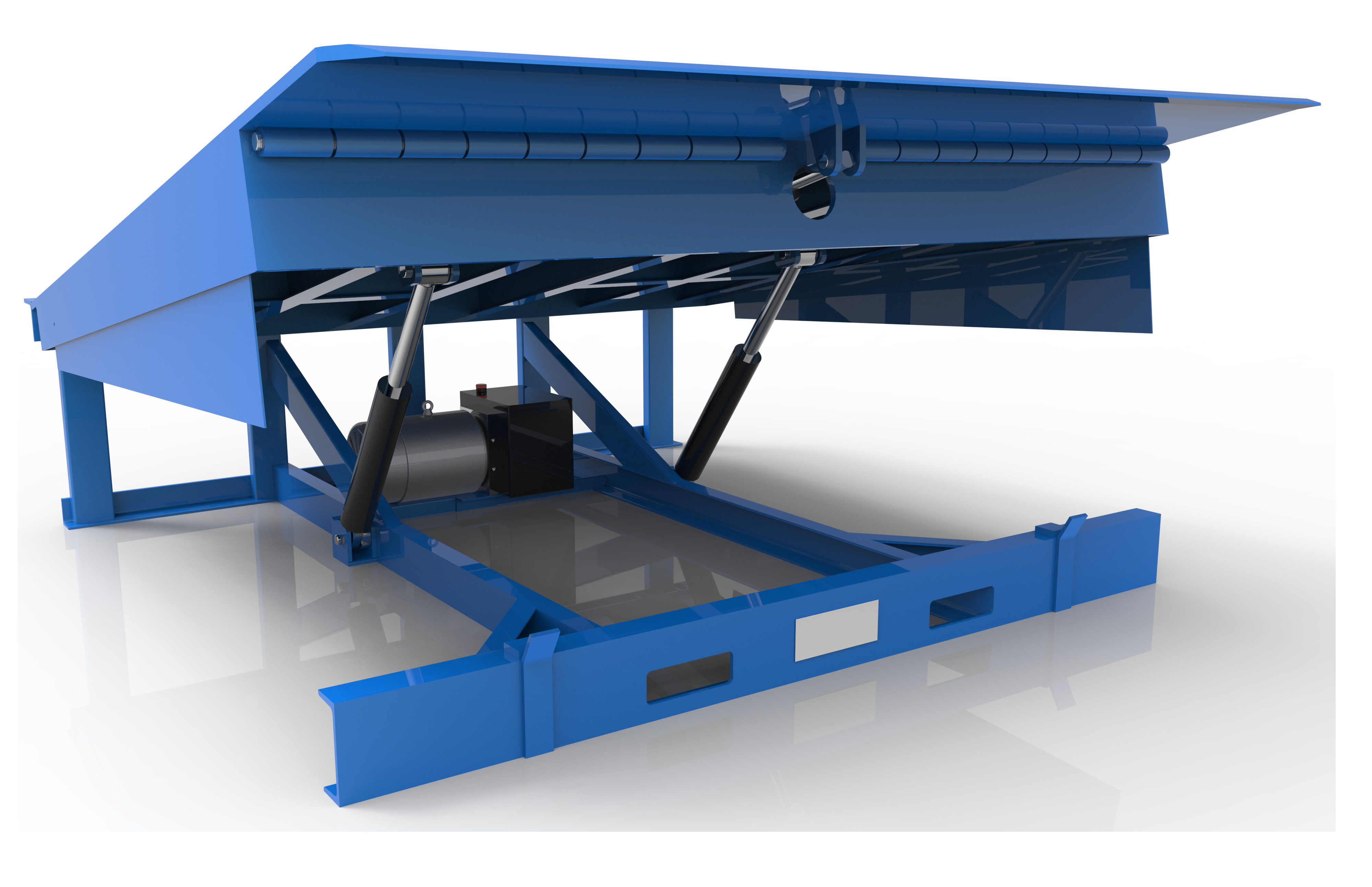

这是最基本也是最普遍的集成场景。全自动升降平台作为垂直段,需要与水平输送段平滑衔接。

集成方式:平台台面集成标准化动力滚筒线、链条输送机或皮带机。

控制协同:通过I/O硬接线或网络通信,与前后段的输送机控制器联动。当平台到达目标楼层并精确定位后,自动发出信号启动输送机,将货物送出;反之,接收来自输送线的货物到位信号后,自动启动升降流程。整个过程无需任何人工中转。

二、 与自动导引车(AGV)的精准协同作业

在柔性更高的物流系统中,AGV负责水平面柔性搬运,全自动升降平台负责垂直面定点转运,二者结合可实现全域三维自动化物流。

交互场景:

AGV卸货至平台:AGV搬运货物到达平台所在站点,通过视觉或二维码辅助,精确定位。平台传感器检测到AGV及货物就位后,AGV将货物卸载至平台台面,随后平台自动上升。

平台供货至AGV:平台将货物从上层运至底层,台面输送机启动,将货物送出至等候区的AGV上,AGV载货后自动驶往下一目的地。

技术关键:需要统一的空间坐标系统、精确的停位导航标识(如AprilTag二维码)以及可靠的无线通信协议(如Wi-Fi 5G),确保信息流与物流同步。

三、 与工业机器人的联动作业

在装配、分拣等工位,升降平台可与机器人组成高度自动化的工作站。

应用示例:“货到机器人”工作站。全自动升降平台将装满待装配零件的料箱或托盘送至机器人最佳抓取高度。机器人通过视觉定位,从平台上抓取零件进行作业。平台可根据指令微调高度,优化机器人臂展和姿态。作业完成后,平台再将空料箱或成品运走。

四、 与自动化立体仓库(AS/RS)的深度融合

全自动升降平台是连接AS/RS库前区与输送系统,或直接作为堆垛机与地面交接的关键设备。

角色一:库前输送提升机:位于立体库入口,负责将来自生产线的货物托盘提升至与堆垛机取货货位相同的高度,或将出库托盘从堆垛机高度下降至地面发货区。

角色二:子母车系统中的提升机:在多层穿梭车立库中,负责在不同楼层的轨道间转运穿梭车(子车),是实现“货到人”拣选或多层存储的核心垂直运输设备。

五、 与上层信息管理系统(WMS/MES/ERP)的互联互通

这是实现“全自动”的智能大脑。物理集成之上,必须有信息集成。

指令接收:平台控制系统通过标准接口(如Web Service/RESTful API, OPC UA)接收来自WMS的入库、出库、移库指令,或来自MES的生产物料配送指令。

状态反馈:实时将“任务接收中”、“执行中”、“已完成”、“故障”等状态,以及货物ID、当前位置等信息反馈给上层系统。

价值体现:使得物料流动与信息流完全同步,实现库存实时更新、任务全程可追溯、生产资源精准调度,真正支撑起数字化工厂的运行。

通过以上多维度、多层次的集成,全自动升降平台从一台单机设备,蜕变为智能物流网络中一个高度协同、智能响应、数据透明的关键节点。它打破了传统物流中垂直与水平、存储与搬运、信息与物理之间的壁垒,使得整个物流系统能够像交响乐团一样,在统一指挥下流畅、高效地运行,最终实现物流与制造的高度融合。

客服1

客服1